摘要:针对汽车弹簧应对策略,当前主要聚焦于优化设计与性能提升。设计方面,通过改进弹簧材料、结构以及制造工艺,提高弹簧的承载能力和耐久性。性能提升方面,采用先进的材料科学和技术手段,增强弹簧的弹性、抗疲劳和抗震性能。这些策略有助于提高汽车行驶安全性、舒适性和燃油经济性,推动汽车弹簧技术的持续进步。

本文目录导读:

汽车弹簧在汽车制造中扮演着至关重要的角色,其性能直接影响到车辆的行驶稳定性、乘坐舒适性和安全性,随着汽车行业的快速发展,对弹簧的性能要求也越来越高,制定有效的汽车弹簧应对策略,对于提升汽车整体性能具有重要意义,本文将从弹簧的设计、材料、制造工艺及性能评估等方面,探讨汽车弹簧应对策略。

汽车弹簧设计优化

1、弹簧类型选择

汽车弹簧主要包括螺旋弹簧、膜片弹簧和板簧等类型,在设计过程中,需根据车辆的使用需求、空间布局和成本等因素,选择合适的弹簧类型,螺旋弹簧因其结构简单、制造成本低,广泛应用于汽车底盘和悬挂系统;而膜片弹簧则因其良好的非线性特性,常用于离合器系统。

2、结构设计

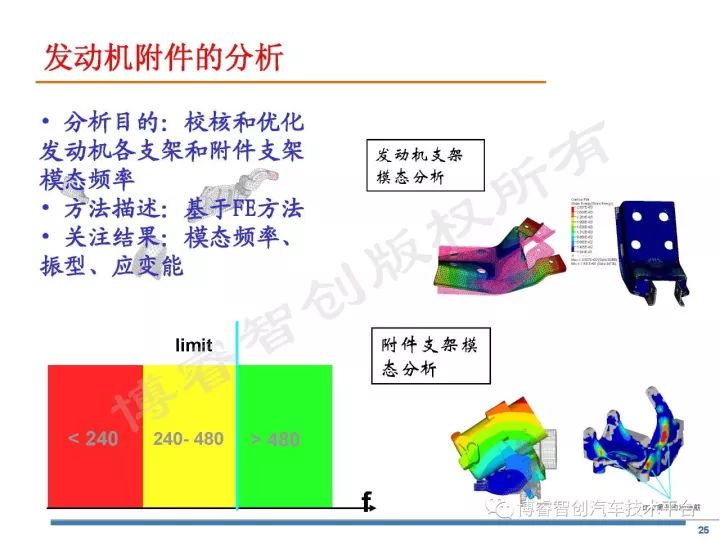

在弹簧结构设计过程中,需充分考虑其承载能力、变形特性、疲劳寿命和可靠性等因素,采用有限元分析等方法,对弹簧结构进行优化设计,以提高其承载能力和使用寿命,还需关注弹簧与周围部件的匹配性,确保整体性能的优化。

材料选择与性能提升

1、材料选择

汽车弹簧的材料选择直接影响到其性能和使用寿命,常用的材料包括钢、不锈钢和合金等,在选择材料时,需考虑材料的强度、韧性、耐磨性、抗腐蚀性和成本等因素,高强度钢和不锈钢铁素体钢等材料具有良好的强度和抗腐蚀性,适用于恶劣的工作环境。

2、热处理与表面涂层

通过热处理技术,如淬火、回火等,可以改善材料的力学性能和内部结构,提高弹簧的硬度和耐磨性,表面涂层技术,如镀锌、喷涂等,可以进一步提高弹簧的耐腐蚀性和抗磨损性。

制造工艺改进

1、先进制造技术的应用

采用先进的制造工艺和技术,如精密铸造、数控加工、热处理技术等,可以提高弹簧的制造精度和性能,采用自动化生产线和智能化设备,可以提高生产效率,降低成本。

2、质量控制与检测

在制造过程中,需进行严格的质量控制与检测,通过抽样检测、无损检测等方法,确保弹簧的质量符合设计要求,建立完善的质量管理体系,对生产过程进行监控和管理,确保产品质量稳定可靠。

性能评估与实验验证

1、性能评估

对汽车弹簧进行性能评估,是确保其性能满足要求的重要环节,评估内容包括静态载荷下的变形量、动态载荷下的疲劳寿命、振动频率响应等,通过性能评估,可以了解弹簧在实际使用中的表现,为优化设计提供依据。

2、实验验证

通过实验验证,可以检验弹簧的性能是否符合设计要求,常见的实验验证方法包括静态载荷实验、动态载荷实验、疲劳实验等,通过实验验证,可以发现设计中的不足和潜在问题,为改进设计提供依据。

1、应对策略总结

汽车弹簧应对策略主要包括设计优化、材料选择、制造工艺改进和性能评估等方面,通过优化设计方案、选择合适的材料和制造工艺、严格的质量控制与检测以及实验验证,可以提高汽车弹簧的性能和使用寿命,满足汽车行业的快速发展需求。

2、策略实施与持续改进

制定应对策略后,需将其付诸实施,在实施过程中,需关注策略的执行情况,及时发现问题并进行调整,还需持续关注行业动态和技术发展,不断更新和优化应对策略,以适应汽车行业的发展需求。

汽车弹簧作为汽车制造中的重要组成部分,其性能对车辆的行驶稳定性、乘坐舒适性和安全性具有重要影响,本文提出的汽车弹簧应对策略,旨在为提升汽车弹簧性能和使用寿命提供参考,通过设计优化、材料选择、制造工艺改进和性能评估等方面的努力,可以满足汽车行业的快速发展需求,推动汽车技术的进步。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...